На мінулым тыдні мы пазнаёміліся з працэсам намоткі плёнкавых кандэнсатараў, а на гэтым тыдні я хацеў бы пагаварыць пра ключавую тэхналогію плёнкавых кандэнсатараў.

1. Тэхналогія пастаяннага кантролю нацяжэння

З-за неабходнасці павышэння эфектыўнасці працы, намотка звычайна выконваецца на большай вышыні, звычайна ў некалькі мікронаў. І асабліва важна забяспечыць пастаяннае нацяжэнне плёнкавага матэрыялу ў працэсе хуткаснай намоткі. У працэсе праектавання мы павінны ўлічваць не толькі дакладнасць механічнай канструкцыі, але і мець дасканалую сістэму кантролю нацяжэння.

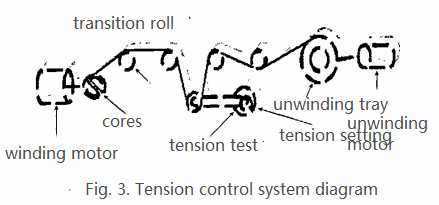

Сістэма кіравання звычайна складаецца з некалькіх частак: механізму рэгулявання нацяжэння, датчыка выяўлення нацяжэння, рухавіка рэгулявання нацяжэння, пераходнага механізму і г.д. Схема сістэмы рэгулявання нацяжэння паказана на мал. 3.

Плёнкавыя кандэнсатары патрабуюць пэўнай ступені калянасці пасля намоткі, і ранні метад намоткі заключаецца ў выкарыстанні спружыны ў якасці дэмпфіравання для кантролю нацяжэння абмоткі. Гэты метад прывядзе да нераўнамернага нацяжэння, калі рухавік абмоткі паскараецца, запавольваецца і спыняецца падчас працэсу намоткі, што прывядзе да лёгкага разладу або дэфармацыі кандэнсатара, а таксама да вялікіх страт кандэнсатара. У працэсе намоткі неабходна падтрымліваць пэўнае нацяжэнне, і формула выглядае наступным чынам.

F=K×B×H

У гэтай формуле:F-Тэсія

K-Каэфіцыент напружання

B-Шырыня плёнкі (мм)

Н-Таўшчыня плёнкі (мкм)

Напрыклад, нацяжэнне шырыні плёнкі = 9 мм, а таўшчыня плёнкі = 4,8 мкм. Яго нацяжэнне складае: 1,2 × 9 × 4,8 = 0,5 (Н).

З ураўнення (1) можна вызначыць дыяпазон нацяжэння. У якасці параметра нацяжэння выбіраецца віхравая спружына з добрай лінейнасцю, а бескантактавы магнітна-індукцыйны патэнцыяметр выкарыстоўваецца ў якасці вымяральніка зваротнай сувязі па нацяжэнні для кіравання выходным крутоўным момантам і кірункам размотвання серварухавіка пастаяннага току падчас намотвання рухавіка, каб нацяжэнне было пастаянным на працягу ўсяго працэсу намотвання.

2. Тэхналогія кіравання абмоткамі

Ёмістасць стрыжняў кандэнсатараў цесна звязана з колькасцю віткоў абмоткі, таму дакладнае кіраванне стрыжнямі кандэнсатараў становіцца ключавой тэхналогіяй. Намотка стрыжня кандэнсатара звычайна выконваецца з высокай хуткасцю. Паколькі колькасць віткоў абмоткі непасрэдна ўплывае на значэнне ёмістасці, кантроль колькасці віткоў абмоткі і падлік патрабуюць высокай дакладнасці, што звычайна дасягаецца з дапамогай высакахуткаснага модуля падліку або датчыка з высокай дакладнасцю выяўлення. Акрамя таго, з-за патрабавання, каб нацяжэнне матэрыялу змянялася як мага менш падчас працэсу намоткі (інакш матэрыял непазбежна будзе вагацца, што паўплывае на дакладнасць вызначэння ёмістасці), абмотка павінна выкарыстоўваць эфектыўную тэхналогію кіравання.

Сегментаванае кіраванне хуткасцю і разумнае паскарэнне/запаволенне, а таксама апрацоўка са зменнай хуткасцю з'яўляюцца адным з найбольш эфектыўных метадаў: розныя хуткасці абмоткі выкарыстоўваюцца для розных перыядаў абмоткі; падчас перыяду зменнай хуткасці паскарэнне і запаволенне выкарыстоўваюцца з разумнымі крывымі зменнай хуткасці для ліквідацыі ваганняў і г.д.

3. Тэхналогія дэметалізацыі

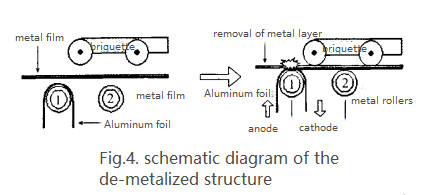

Некалькі слаёў матэрыялу намотваюцца адзін на адзін і патрабуюць апрацоўкі тэрмічнай герметызацыяй на вонкавай паверхні і на мяжы падзелу. Без павелічэння матэрыялу поліэтыленавай плёнкі выкарыстоўваецца існуючая металічная плёнка, а яе металічнае пакрыццё выдаляецца метадам дэметалізацыі, каб атрымаць поліэтыленавую плёнку перад вонкавай герметызацыяй.

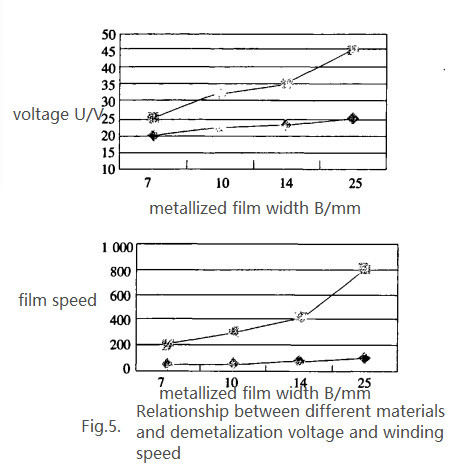

Гэтая тэхналогія дазваляе зэканоміць матэрыялы і адначасова паменшыць вонкавы дыяметр стрыжня кандэнсатара (у выпадку аднолькавай ёмістасці стрыжня). Акрамя таго, з дапамогай тэхналогіі дэметалізацыі металічнае пакрыццё пэўнага пласта (або двух слаёў) металічнай плёнкі можа быць загадзя выдалена на мяжы стрыжня, тым самым пазбягаючы ўзнікнення кароткага замыкання, што можа значна палепшыць выхад спіральных стрыжняў. З малюнка 5 можна зрабіць выснову, што для дасягнення такога ж эфекту выдалення напружанне выдалення рэгулюецца ад 0 В да 35 В. Хуткасць павінна быць зніжана да 200–800 аб/мін для дэметалізацыі пасля хуткаснай намоткі. Для розных вырабаў можна ўсталёўваць рознае напружанне і хуткасць.

4. Тэхналогія тэрмічнай герметызацыі

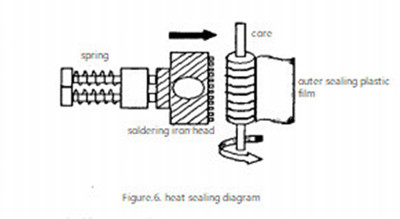

Тэрмазаварка — адна з ключавых тэхналогій, якія ўплываюць на якасць матавага стрыжня кандэнсатара. Тэрмазаварка заключаецца ў выкарыстанні высокатэмпературнага паяльніка для абціскання і злучэння пластыкавай плёнкі на мяжы стрыжня кандэнсатара, як паказана на малюнку 6. Каб стрыжань не быў свабодна згорнуты, ён павінен быць надзейна злучаны, а тарэц плоскім і прыгожым. На эфект тэрмазаваркі ўплываюць некалькі асноўных фактараў: тэмпература, час тэрмазаваркі, хуткасць і скручванне стрыжня і г.д.

Звычайна тэмпература тэрмазаваркі змяняецца ў залежнасці ад таўшчыні плёнкі і матэрыялу. Калі таўшчыня плёнкі з аднаго і таго ж матэрыялу складае 3 мкм, тэмпература тэрмазаваркі знаходзіцца ў дыяпазоне ад 280℃ да 350℃, а пры таўшчыні плёнкі 5,4 мкм тэмпературу тэрмазаваркі трэба рэгуляваць у дыяпазоне ад 300 см³ да 380 см³. Глыбіня тэрмазаваркі непасрэдна залежыць ад часу тэрмазаваркі, ступені абціскання, тэмпературы паяльніка і г.д. Выбар глыбіні тэрмазаваркі таксама асабліва важны для таго, ці можна вырабляць якасныя стрыжні кандэнсатараў.

5. Заключэнне

Дзякуючы даследаванням і распрацоўкам апошніх гадоў многія айчынныя вытворцы абсталявання распрацавалі абсталяванне для абмоткі плёнкавых кандэнсатараў. Многія з іх пераўзыходзяць аналагічныя прадукты ў краіне і за мяжой па таўшчыні матэрыялу, хуткасці намоткі, функцыі дэметалізацыі і асартыменту прадукцыі для намоткі, а таксама адпавядаюць перадавым міжнародным тэхналагічным стандартам. Вось толькі кароткае апісанне ключавых тэхналогій абмоткі плёнкавых кандэнсатараў, і мы спадзяемся, што з пастаянным развіццём тэхналогій, звязаных з айчыннай вытворчасцю плёнкавых кандэнсатараў, мы зможам стымуляваць актыўнае развіццё індустрыі абсталявання для вытворчасці плёнкавых кандэнсатараў у Кітаі.

Час публікацыі: 15 сакавіка 2022 г.